Stesen Kerja Semula BGA DH-A2

Mudah dikendalikan.

Sesuai untuk cip dan papan induk dengan saiz yang berbeza.

Kadar kejayaan pembaikan yang tinggi.

Description/kawalan

Stesen Kerja Semula BGA DH-A2

1. Permohonan Stesen Kerja Semula BGA DH-A2

Sesuai untuk PCB yang berbeza.

Papan induk komputer, telefon pintar, komputer riba, papan logik MacBook, kamera digital, penghawa dingin, TV dan

peralatan elektronik lain dari industri perubatan, industri komunikasi, industri automobil, dll.

Sesuai untuk pelbagai jenis cip: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA,

Cip LED.

2. Ciri-ciri Produk Stesen Kerja Semula BGA DH-A2

• Penyahpaterian, pemasangan dan pematerian secara automatik.

• Ciri volum tinggi (250 l/min), tekanan rendah (0.22kg/ cm2), suhu rendah (220 darjah ) kerja semula sepenuhnya

menjamin elektrik cip BGA dan kualiti pematerian yang sangat baik.

•Penggunaan peniup udara jenis senyap dan tekanan rendah membenarkan peraturan ventilator senyap, aliran udara boleh

dikawal kepada 250 l/Min maksimum.

•Sokongan pusat bulat berbilang lubang udara panas amat berguna untuk PCB dan BGA bersaiz besar yang terletak di tengah

PCB. Elakkan pematerian sejuk dan keadaan IC-drop.

•Profil suhu pemanas udara panas bawah boleh mencapai setinggi 300 darjah, kritikal untuk papan induk saiz besar.

Sementara itu, pemanas atas boleh ditetapkan sebagai kerja yang disegerakkan atau bebas

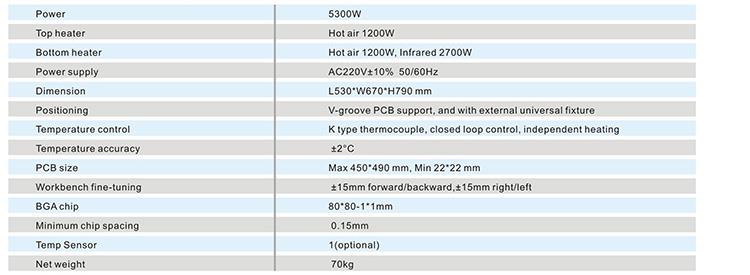

3.Spesifikasi Stesen Kerja Semula BGA DH-A2

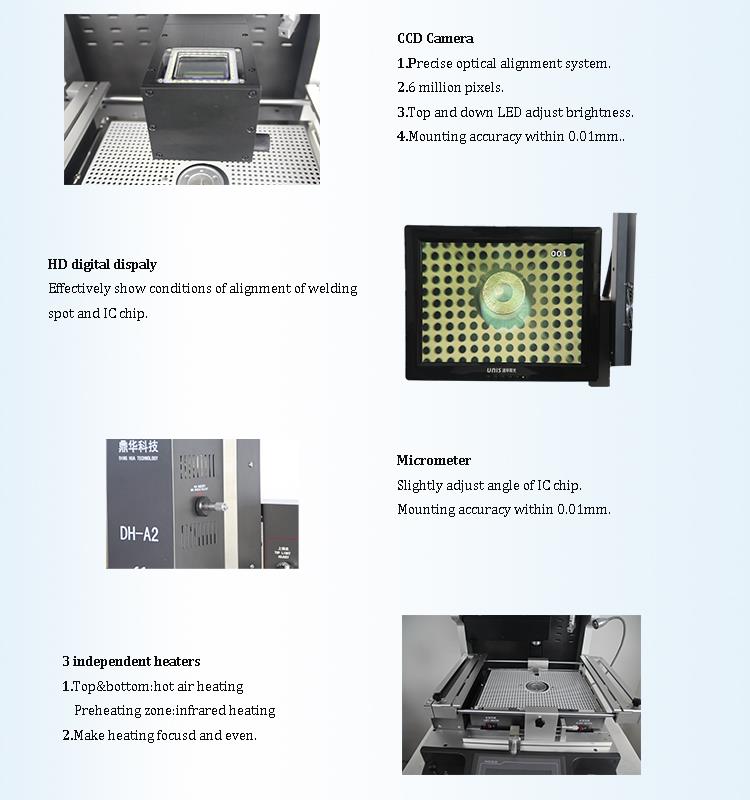

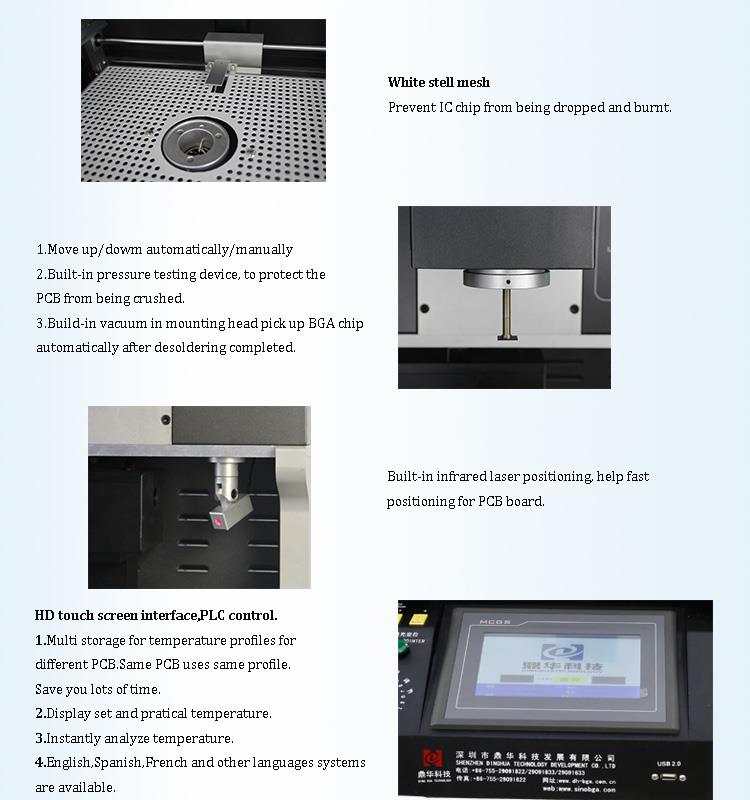

4.Butiran Stesen Kerja Semula BGA DH-A2

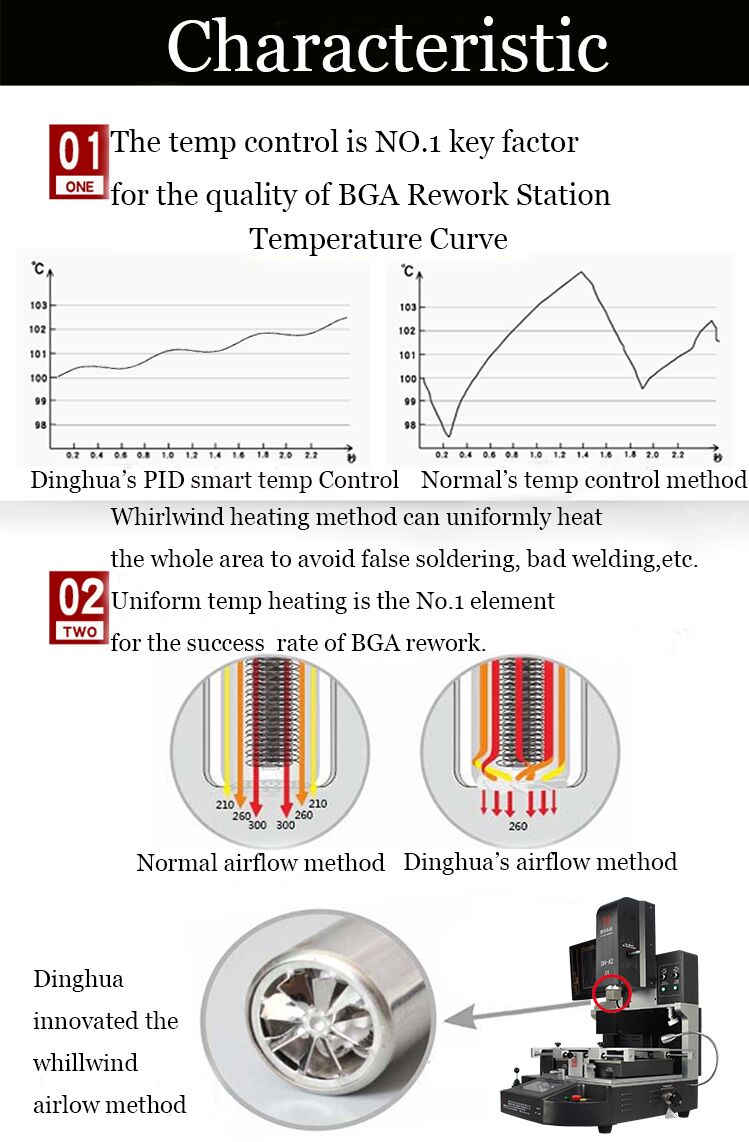

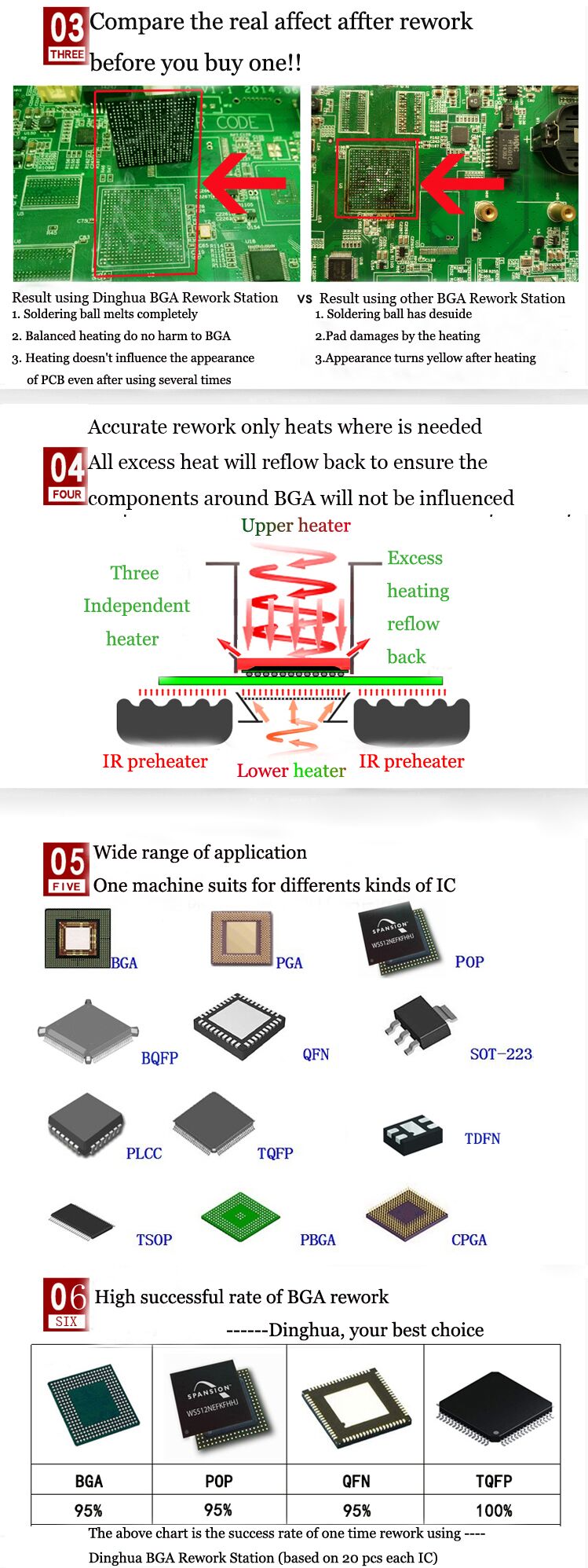

5. Mengapa Memilih Stesen Kerja Semula BGA DH-A2 Kami?

6.Sijil Stesen Kerja Semula BGA DH-A2

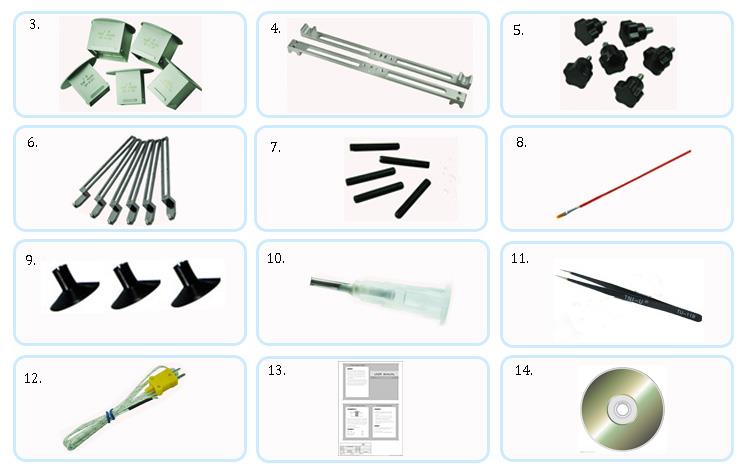

7. Pembungkusan & Penghantaran Stesen Kerja Semula BGA DH-A2

8.Pengetahuan berkaitanStesen Kerja Semula BGA DH-A2

•Apakah prinsip teknologi proses kimpalan BGA?

Prinsip pematerian aliran semula yang digunakan dalam pematerian BGA. Di sini kami memperkenalkan mekanisme pengaliran semula bola pateri semasa proses pematerian.

Apabila bola pateri berada dalam persekitaran yang dipanaskan, aliran semula bola pateri dibahagikan kepada tiga fasa:

Prapemanasan:

Pertama, pelarut yang digunakan untuk mencapai kelikatan yang dikehendaki dan sifat percetakan skrin mula menguap, dan kenaikan suhu mestilah perlahan

(kira-kira 5 darjah C sesaat) untuk mengehadkan pendidihan dan percikan, untuk mengelakkan pembentukan manik timah kecil, dan, untuk beberapa komponen, untuk membandingkan dalaman

tekanan. Sensitif, jika suhu luar komponen meningkat terlalu cepat, ia akan menyebabkan pecah.

Fluks (tampal) aktif, tindakan pembersihan kimia bermula, fluks larut air (tampal) dan fluks tidak bersih (tampal) semuanya mempunyai pembersihan yang sama

tindakan, kecuali suhu berbeza sedikit. Oksida logam dan bahan cemar tertentu dikeluarkan daripada logam dan zarah pateri ke

menjadi terikat. Sambungan pateri metalurgi yang baik memerlukan permukaan yang "bersih".

Apabila suhu terus meningkat, zarah pateri mula-mula cair secara berasingan dan memulakan proses "pencahayaan" pencairan dan sedutan permukaan.

Ini meliputi semua permukaan yang mungkin dan mula membentuk sambungan pateri.

Refluks:

Peringkat ini adalah yang paling penting. Apabila zarah pateri tunggal cair sepenuhnya, ia bergabung untuk membentuk tin cecair. Pada masa ini, ketegangan permukaan

mula membentuk permukaan fillet pateri jika jurang antara petunjuk komponen dan pad PCB melebihi 4 mil (1 mil=seperseribu Satu inci),

kemungkinan besar pin dan pad dipisahkan kerana ketegangan permukaan, yang menyebabkan mata timah terbuka.

Sejukkan badan:

Semasa fasa penyejukan, jika penyejukan cepat, kekuatan titik timah akan menjadi lebih besar sedikit, tetapi ia tidak boleh terlalu cepat untuk menyebabkan tekanan suhu di dalam.

komponen tersebut.