Stesen Kerja Semula SMD Udara Panas

Stesen kerja semula SMD udara panas biasanya digunakan dalam pembaikan elektronik, prototaip PCB dan pemasangan produk. Ia lebih disukai berbanding kaedah kerja semula yang lain, seperti seterika pematerian, kerana ketepatan, kelajuan dan keupayaannya untuk menanggalkan dan menggantikan komponen tanpa merosakkan komponen atau PCB di sekelilingnya.

Description/kawalan

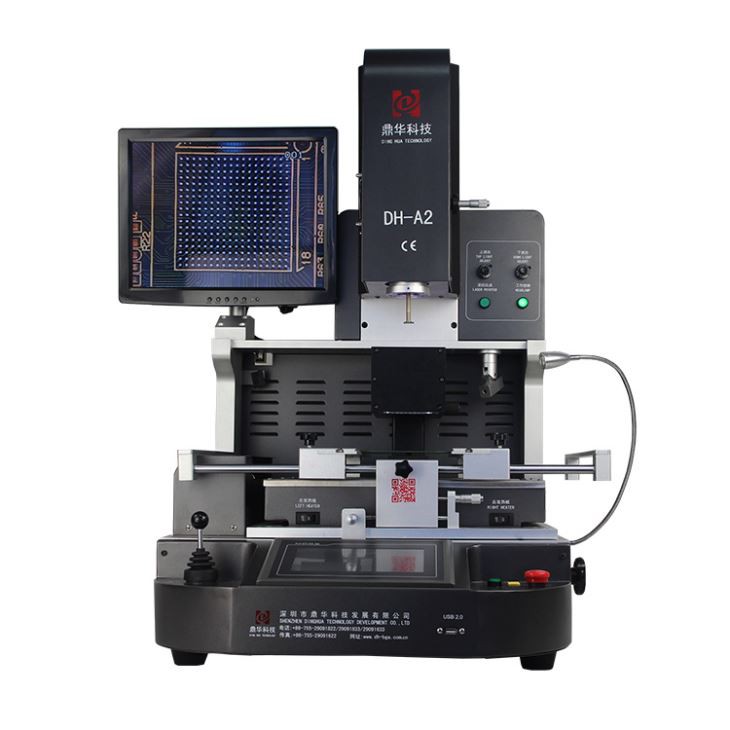

Stesen Kerja Semula SMD Udara Panas Automatik

Stesen Kerja Semula SMD Udara Panas ialah peranti yang digunakan dalam pembaikan dan pemasangan elektronik. Ia direka khusus untuk menanggalkan dan menggantikan Peranti Pelekap Permukaan (SMD) pada papan litar bercetak (PCB). Stesen kerja semula udara panas beroperasi dengan mengarahkan aliran udara panas ke atas SMD, memanaskan sambungan pateri sehingga ia cair, yang membolehkan komponen itu diangkat dari papan. Udara panas dijana oleh elemen pemanas yang dikawal oleh pengawal suhu. Sebaik sahaja SMD telah dikeluarkan, komponen baru boleh diletakkan di atas papan dan dipateri menggunakan proses udara panas yang sama.

1. Permohonan kedudukan laser Stesen Kerja Semula SMD Udara Panas

Bekerja dengan semua jenis papan induk atau PCBA.

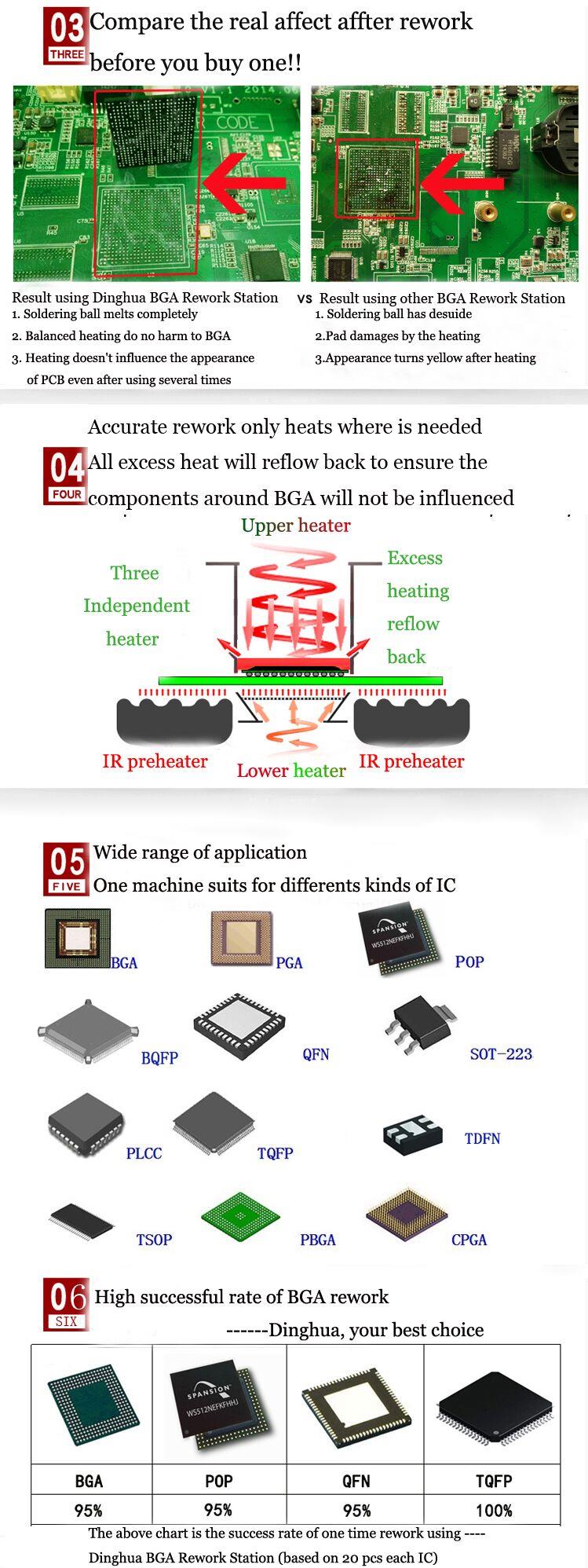

Pateri, bola semula, nyahpateri pelbagai jenis cip: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,

PBGA, CPGA, cip LED.

DH-G620 adalah sama sekali dengan DH-A2, secara automatik menyahpateri, mengambil, meletakkan belakang dan pematerian untuk cip, dengan penjajaran optik untuk pemasangan, tidak kira sama ada anda mempunyai pengalaman atau tidak, anda boleh menguasainya dalam satu jam.

2.Ciri-ciri ProdukPenjajaran Optik

3.Spesifikasi DH-A2

| kuasa | 5300W |

| Pemanas atas | Udara panas 1200W |

| Pemanas bawah | Udara panas 1200W.Inframerah 2700W |

| Bekalan kuasa | AC220V±10% 50/60Hz |

| Dimensi | L530*W670*H790 mm |

| Kedudukan | Sokongan PCB alur V, dan dengan lekapan universal luaran |

| Kawalan suhu | Termokopel jenis K, kawalan gelung tertutup, pemanasan bebas |

| Ketepatan suhu | ±2 darjah |

| saiz PCB | Maks 450*490 mm,Min 22*22 mm |

| Penalaan halus meja kerja | ±15mm ke hadapan/belakang,±15mm kanan/kiri |

| Cip BGA | 80*80-1*1mm |

| Jarak cip minimum | 0.15mm |

| Penderia Suhu | 1 (pilihan) |

| Berat bersih | 70kg |

4. Mengapa Pilih KamiPenglihatan Berpecah Stesen SMD Udara Panas?

5.Sijil daripadaJajaran Optik Stesen SMD Udara Panas

Sijil UL, E-MARK, CCC, FCC, CE ROHS. Sementara itu, untuk menambah baik dan menyempurnakan sistem kualiti,

Dinghua telah lulus pensijilan audit di tapak ISO, GMP, FCCA, C-TPAT.

6. Pembungkusan & PenghantaranStesen Kerja Semula SMD Udara Panas

7.Penghantaran untukStesen Kerja Semula SMD Udara Panas

DHL/TNT/FEDEX. Jika anda mahukan tempoh penghantaran lain, sila beritahu kami. Kami akan menyokong anda.

8. Syarat Pembayaran

Pindahan bank, Western Union, Kad Kredit.

Sila beritahu kami jika anda memerlukan sokongan lain.

9. Pengetahuan berkaitan

Dengan perkembangan pesat telefon bimbit, komputer dan industri digital elektronik, industri papan litar PCB sentiasa menyesuaikan diri untuk memenuhi keperluan pasaran dan pengguna, yang telah mendorong peningkatan berterusan dalam nilai keluaran industri. Walau bagaimanapun, persaingan dalam industri papan litar PCB semakin sengit, dan banyak pengeluar PCB bersedia untuk tidak mengeluarkan sebarang perbelanjaan. Mereka menurunkan harga dan membesar-besarkan kapasiti pengeluaran untuk menarik sejumlah besar pelanggan. Walau bagaimanapun, papan PCB berharga rendah mesti menggunakan bahan murah, yang menjejaskan kualiti produk, memendekkan hayat perkhidmatan, dan menjadikan produk terdedah kepada kerosakan permukaan, benjolan dan masalah kualiti lain.

Tujuan kalis papan litar PCB adalah untuk menilai keupayaan pengilang, yang boleh mengurangkan kadar tidak prestasi papan litar PCB dengan berkesan dan meletakkan asas yang kukuh untuk pengeluaran besar-besaran masa hadapan.

Proses Pembuktian Papan Litar PCB:

Pertama, Hubungi Pengilang:

Pertama, kami perlu menyediakan pengilang dengan dokumen yang diperlukan, keperluan proses dan kuantiti. Apakah parameter yang perlu anda sediakan untuk kalis papan litar PCB? Anda boleh klik di sini untuk mendapatkan maklumat yang anda perlukan. Kemudian, profesional akan memetik anda, membuat pesanan dan membuat susulan pada jadual pengeluaran.

Kedua, Bahan:

Tujuan:Potong bahan kepingan besar kepada kepingan kecil yang memenuhi keperluan mengikut data kejuruteraan MI, memastikan kepingan kecil memenuhi spesifikasi pelanggan.

Proses:Bahan kepingan besar → dipotong menjadi papan yang lebih kecil mengikut keperluan MI → papan → fillet/edging bir → papan keluar.

Ketiga, Penggerudian:

Tujuan:Gerudi diameter lubang yang diperlukan pada kedudukan yang sepadan pada helaian saiz yang diperlukan berdasarkan data kejuruteraan.

Proses:Pin susun → plat atas → penggerudian → plat bawah → pemeriksaan/pembaikan.

Keempat, Tembaga Tenggelam:

Tujuan:Simpan kuprum dengan menggunakan lapisan nipis tembaga secara kimia pada dinding lubang penebat.

Proses:Pengisaran kasar → papan gantung → garisan automatik bersalut kuprum → papan bawah → celup dalam 1% H2SO4 dicairkan → kuprum tebal.

Kelima, Pemindahan Grafik:

Tujuan:Pindahkan imej dari filem produksi ke papan.

Proses:(Proses minyak biru): papan pengisaran → mencetak bahagian pertama → pengeringan → mencetak bahagian kedua → pengeringan → pendedahan → membayangi → pemeriksaan; (proses filem kering): papan rami → laminating → berdiri → bit kanan → pendedahan → rehat → bayangan → semak.

Keenam, Penyaduran Grafik:

Tujuan:Lakukan penyaduran grafik pada kuprum kosong corak garisan, atau sadurkan lapisan kuprum pada ketebalan yang diperlukan, bersama-sama dengan lapisan emas, nikel atau timah pada ketebalan yang diperlukan pada dinding lubang.

Proses:Pinggan atas → nyahyah → basuhan air dua kali → goresan mikro → cucian air → penjerukan → penyaduran tembaga → basuhan air → penjerukan → penyaduran timah → basuhan air → pinggan bawah.

Ketujuh, Melepaskan:

1, Tujuan:Keluarkan lapisan salutan anti-penyaduran dengan larutan NaOH untuk mendedahkan lapisan kuprum bukan talian.

2, Proses:Filem air: memasukkan → merendam dalam alkali → membasuh → menyental → mesin lulus; filem kering: meletakkan papan → mesin lulus.

Kelapan, Goresan:

Tujuan:Gunakan tindak balas kimia untuk menghakis lapisan kuprum dalam bahagian bukan garisan.

Kesembilan, Minyak Hijau:

Tujuan:Pindahkan corak filem minyak hijau ke papan untuk melindungi garisan dan mengelakkan pateri daripada mengalir ke garisan semasa memasang komponen.

Proses:Plat pengisar → mencetak minyak hijau fotosensitif → plat pengawetan → pendedahan → membayangi; plat pengisar → mencetak bahagian pertama → lembaran pembakar → mencetak bahagian kedua → lembaran pembakar.

Kesepuluh, Watak:

Tujuan:Watak berfungsi sebagai tanda yang mudah dikenali.

Proses:Selepas menyembuhkan minyak hijau → menyejukkan → melaraskan rangkaian → mencetak aksara.

Jari Kesebelas, Bersalut Emas:

Tujuan:Sadurkan lapisan nikel/emas pada ketebalan yang diperlukan pada jari palam untuk meningkatkan ketegaran dan rintangan haus.

Proses:Pinggan atas → nyahyah → cucian air dua kali → goresan mikro → cucian air dua kali → penjerukan → penyaduran tembaga → basuhan air → penyaduran nikel → basuhan air → penyaduran emas.

Plat Timah (proses penjajaran):

Tujuan:Semburkan timah pada permukaan tembaga kosong yang tidak ditutup dengan minyak tahan pateri untuk melindunginya daripada pengoksidaan dan memastikan prestasi pematerian yang baik.

Proses:Etsa mikro → pengeringan udara → pemanasan awal → salutan rosin → salutan pateri → perataan udara panas → penyejukan udara → basuh dan pengeringan.

Keduabelas, Pengacuan:

Tujuan:Gunakan cap cetakan atau pemesinan CNC untuk memotong bentuk yang diperlukan untuk pelanggan, termasuk pilihan enamel organik, papan bir dan potong tangan.

Nota:Ketepatan papan data dan papan bir lebih tinggi, manakala pemotongan tangan kurang tepat. Papan potong tangan hanya boleh mencipta bentuk mudah.

Ketiga belas, Ujian:

Tujuan:Lakukan ujian elektronik 100% untuk mengesan litar terbuka, litar pintas dan kecacatan lain yang tidak mudah ditemui melalui pemerhatian visual.

Proses:Acuan atas → papan pelepas → ujian → layak → pemeriksaan visual FQC → tidak layak → pembaikan → ujian semula → OK → REJ → sekerap.

Keempat Belas, Pemeriksaan Akhir:

Tujuan:Menjalankan pemeriksaan visual 100% untuk kecacatan penampilan dan membaiki kecacatan kecil untuk mengelakkan papan yang rosak daripada dilepaskan.

Aliran Kerja Khusus:Bahan masuk → lihat data → pemeriksaan visual → layak → pemeriksaan rawak FQA → layak → pembungkusan → tidak layak → pemprosesan → semak OK!

Disebabkan oleh keperluan teknikal yang tinggi dalam reka bentuk, pemprosesan dan pembuatan papan litar PCB, hanya dengan mengekalkan ketepatan dan pematuhan ketat terhadap setiap butiran dalam kalis PCB dan pengeluaran produk PCB berkualiti tinggi dapat dicapai, dengan itu memenangi lebih ramai pelanggan. dan memperoleh bahagian pasaran yang lebih besar.